In diesem Kapitel sollen die groben Steuerungsthematiken, speziell bezogen auf die Simulationsfunktionalität, beschrieben werden.

|

Hinweis: Grundsätzlich ist zur Wertstromsimulation (mit dem Wertstrombausteinkasten in Plant Simulation) anzumerken, dass dieser aufgrund vom Aggregationslevel aber auch aufgrund der Auftragsorientierung bei Produktionsprozessen und im Materialfluss nicht mit einem Simulationsmodell auf einfacher Grundbausteinebene vergleichbar ist. So reichen "einfache" Simulationsbausteine mit einer einfachen Push-Logik abgearbeitete Produkte einfach nach abgelaufener Bearbeitungszeit an den entsprechenden Nachfolger weiter, der wiederum mit der Bearbeitung beginnt und bei Ablauf der Prozesszeit das Teil entsprechend wieder weitergibt. In der Simulation mit Wertstrombausteinen wird als zusätzliche Logik auch die Informationsweitergabe, vornehmlich von Produktions- oder Weiterreichaufträge integriert, d.h. ein Prozess bearbeitet beispielweise nur Teile, wenn dieser auch einen entsprechenden Auftrag für eine Teilemenge erhalten hat. Aus diesem Grund ist auch eine korrekte Wertstrommodellierung notwendig, um die Weiterreichung der Aufträge im Simulationsmodell entsprechend zu gewährleisten. |

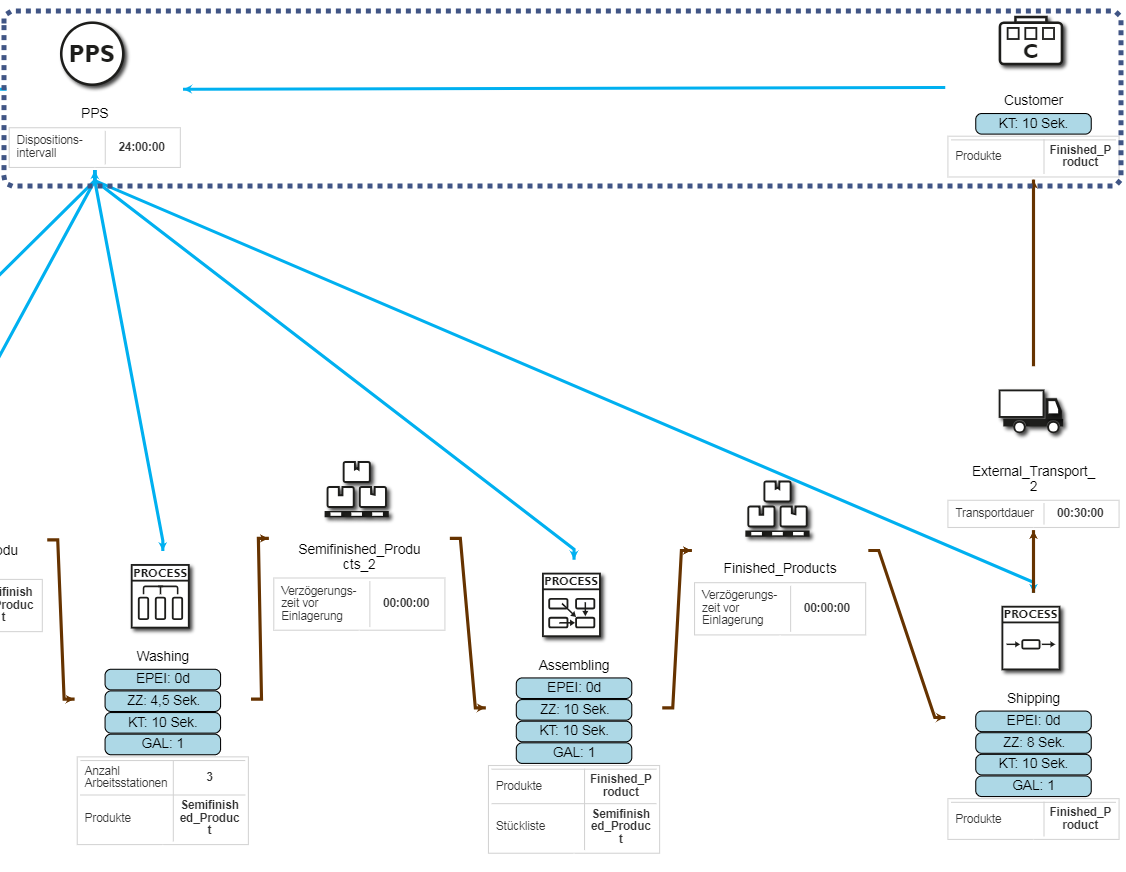

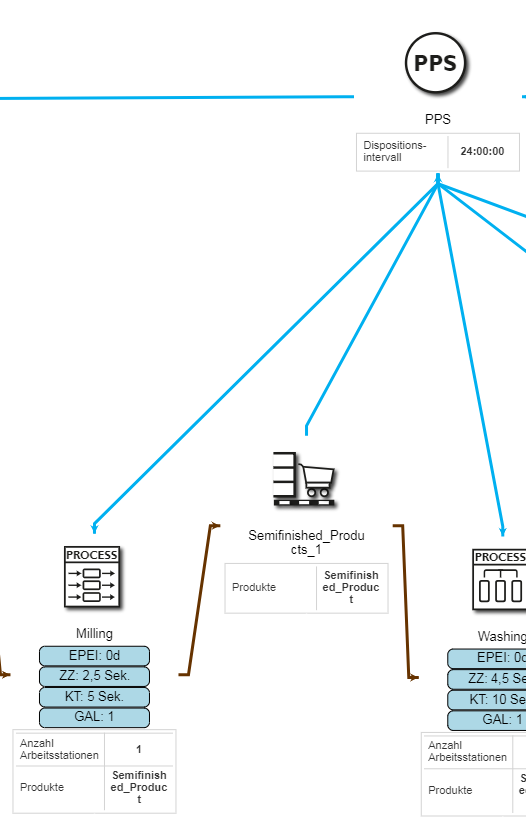

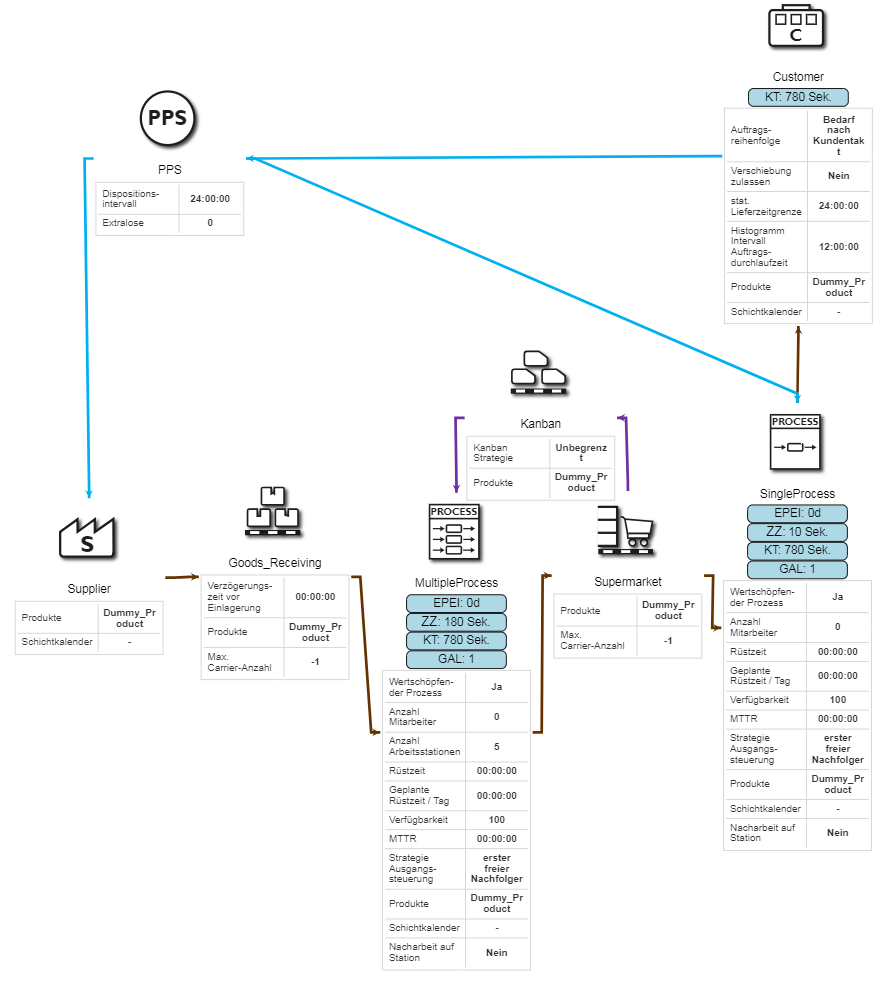

Der übliche Ausgangspunkt zur Erstellung von Aufträgen ist ein Kundenobjekt, welches anhand des parametrierten Nachfrageintervalls entsprechende Aufträge mit einem Teile-Typ und einer Auftragsmenge in das System über eine Informationsflusskante einspeist.

In der nachfolgenden Modellierung ist dies etwa als Informationsfluss zur PPS darstellt.

Abbildung 1 - Informationsfluss zur PPS

Erhält das PPS-Objekt einen entsprechenden Auftrag über einen Teile-Typ, so wird automatisch über eine MRP-Materialbedarfsrechnung ermittelt, auf welchen verbundenen (Nachfolger-)Prozessen jeweils Aufträge zu End- oder Vorprodukten eingesteuert werden müssen.

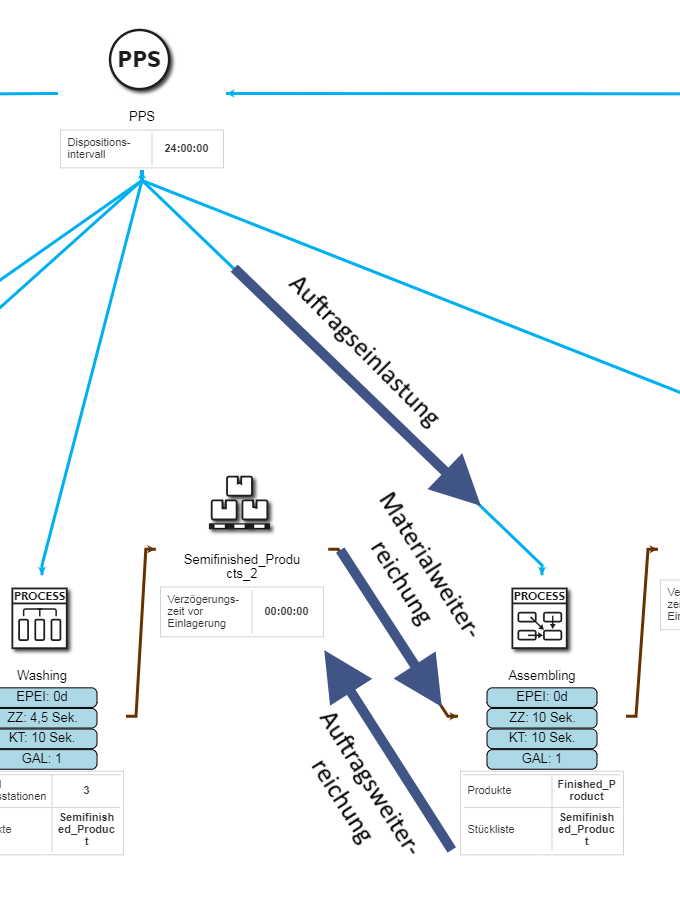

Abbildung 2 - PPS erhält Auftrag

Wird ein entsprechender Auftrag in einen Prozess über eine Informationsflusskante übertragen, so wird der Auftrag in eine Auftragsliste eingetragen.

Diese Liste wird daraufhin nach Eingangsdatum und anhand von Produkt-Prioritäten sortiert und bewertet.

Ein Hauptfaktor bei der Bearbeitung von Produktaufträgen ist dabei die Verfügbarkeit aller notwendiger Basisprodukte in einem vorgeschalteten Lager-Objekt (Lager oder Supermarkt).

Ist in diesem Lager-Objekt ausreichend Bestand zur Bedienung eines Auftrages, so wird ein entsprechender Auftrag (unterlagert) an das Vorgänger-Lager weitergereicht.

Wie in nachfolgender Grafik noch verdeutlicht wird, führt dieser Auftrag wiederum zur Weiterreichung der geforderten Auftragsmenge zum Prozess.

Abbildung 3 - Bearbeitung

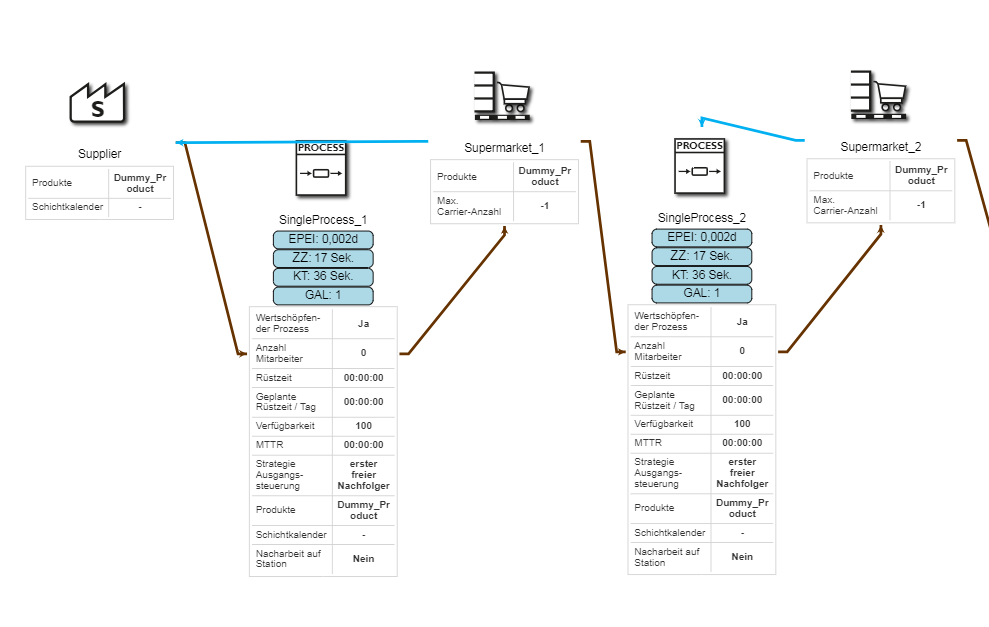

Während ein Lager-Objekt ohne eigene Nachschubsteuerung implementiert ist und somit aufgrund von PPS-Steuerung und vorgelagerte Modellierung eine Auffüllung garantiert werden muss (bzw. erwartet wird), hat ein Supermarkt auch eine Logik integriert, die Teile bestellt und somit selbst Aufträge generiert.

So werden in einem Supermarkt Aufträge für Teile erzeugt, wenn deren Bestand unter den parametrierten Meldebestand fällt. Die Auftragsmenge wird dabei so gewählt, dass der maximale Produktbestand erreicht wird.

Die Aufträge können dann vom Supermarkt wiederum über Informationsflusskanten etwa an die PPS (die diese wieder mittels MRP im System verteilt), Prozesse oder an Zulieferer weitergegeben und eingeplant werden (siehe Abbildungen 4 bis 6).

Abbildung 4

Abbildung 5

Abbildung 6

Hat ein Supermarkt ein Kanban-Objekt als Nachfolger, so wird die Versorgung des Supermarkets durch ein (Produktions)-Kanban-Objekt kontrolliert.

Die implementierte Logik funktioniert dabei ähnlich im Vergleich zur Meldebestandslogik, sodass das Kanban-Objekt eine gewisse Anzahl an Karten im Kreislauf erzeugt.

Werden im Supermarkt ausreichend Teile (über Aufträge von nachfolgenden Prozessen) abgezogen, sodass ein Kanban (bzw. ein entsprechender Carrier) wieder frei wird, so wird über das Kanban-Objekt entweder an das gesteuerte Objekt (Zulieferer oder ein Prozess-Objekt) ein Auftrag angemeldet.

Die Zuordnung zum produzierenden Prozess erfolgt dabei über die Kanban-Kante und über die Produkt- und Basisprodukt-Zuordnungen im Kanban-Objekt.

Abbildung 7

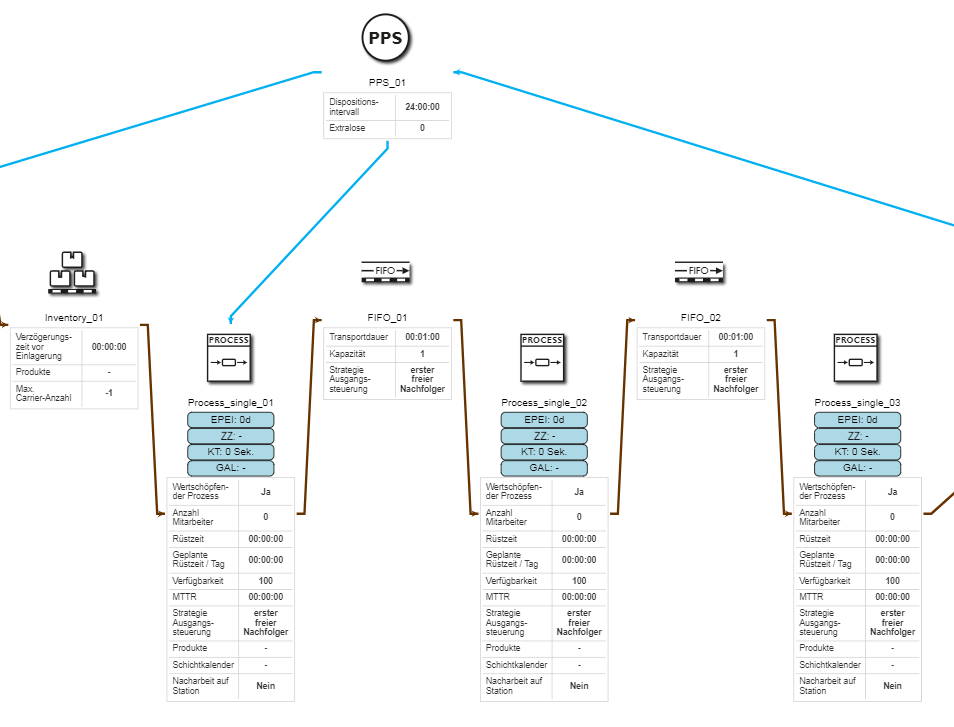

Als weitere Hauptsteuerungsmöglichkeit ist auch die Verlinkung mit FIFO-Objekten oder internen Transporten zu nennen.

So sorgen diese (internen) Transportobjekte dafür, dass in nachfolgenden Prozessen automatisch Aufträge für die weitergereichten Carrier eingeplant werden.

Dies sorgt auch dafür, dass Prozesse in einer FIFO-Verknüpfung (bzw. einer Verknüpfung mit internen Transporten) keinen Informationsflussinput benötigen bzw. auch gar keinen haben dürfen.

Abbildung 8

© SimPlan AG - AG Hanau HRB 6845 - info@simplan.de - www.simplan.de